Medien- und Energieverbräuche gesenkt

Die Qualität der Bierabfüllung hängt vor allem an einer möglichst niedrigen Sauerstoffaufnahme des Produkts. Vor dem Abfüllen muss deshalb Sauerstoff aus der Flasche, aus den Leitungen und aus dem Füllventil verdrängt werden. Man saugt die Luft aus dem System, spült die evakuierten Volumina mit CO2, saugt noch einmal ab und befüllt die Flaschen dann mit CO2, das während des Abfüllens vom Getränk verdrängt wird.

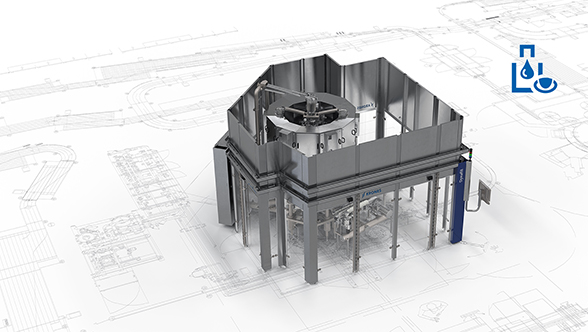

Für den neuen Modulfill HES setzt Krones zum einen auf eine andere Pumpentechnik und hat zum anderen das Füllventil umgestaltet:

- Statt der bisher verwendeten Wasserring-Vakuumpumpen sind nun trockenlaufende Vakuumpumpen im Einsatz. Der Vorteil: Sie brauchen nahezu keine Kühlung, was sowohl den Wasser- als auch den Energieverbrauch senkt. Außerdem erzeugen die Pumpen ein noch niedrigeres Vakuum und reduzieren so die Sauerstoffaufnahme des Biers.

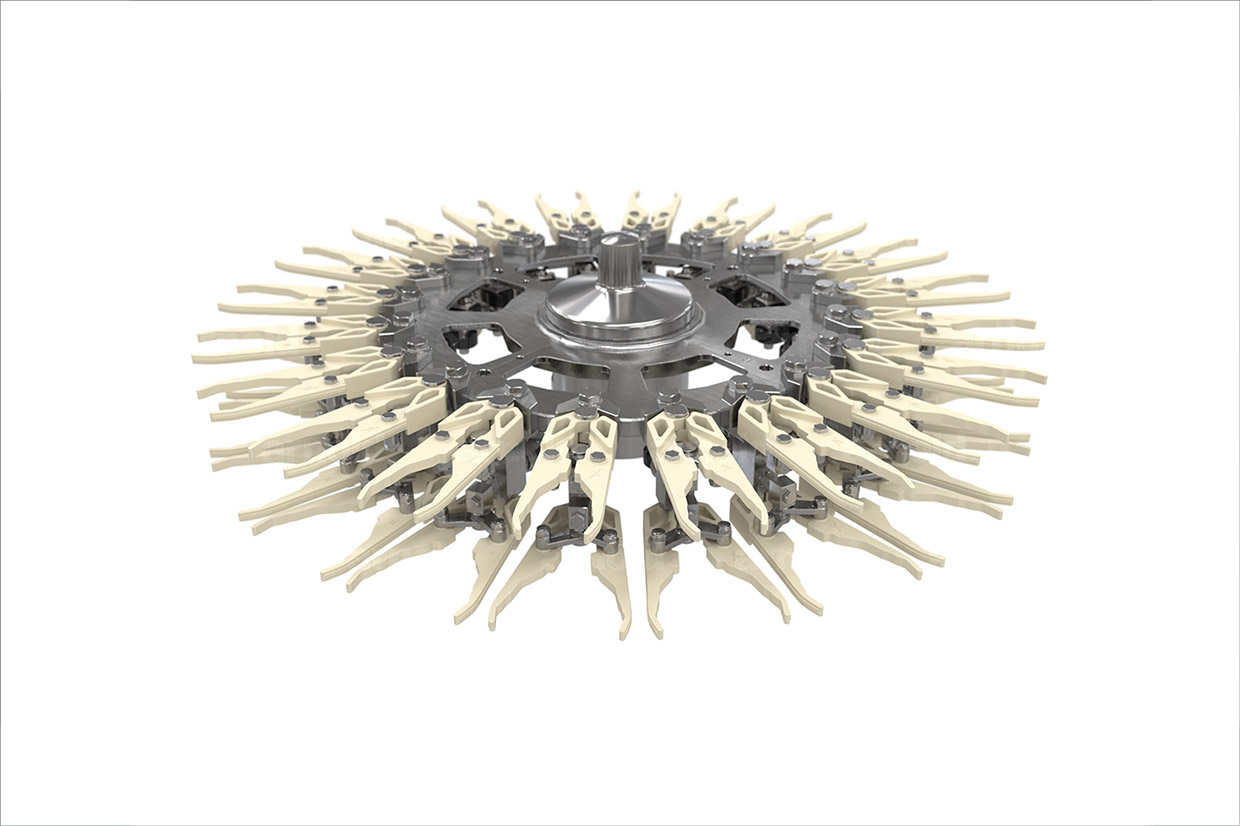

- Das Füllventil wurde hinsichtlich der Querschnitte und Anordnung der Gaswege neu gedacht und das innere Volumen optimiert. Neben deutlichen Vorteilen für Hygiene und Reinigung muss im neuen Ventil auch weniger Volumen ausgepumpt und mit CO2 befüllt werden.

In Kombination reduzieren die Vakuumpumpe und das neue Füllventil den Verbrauch von Energie, Wasser und CO2 erheblich, sagt Sebastian Wittl: „Bei gleichbleibender Sauerstoffaufnahme kann man den Medieneinsatz senken oder man kann bei gleichem Medienverbrauch eine noch geringere Sauerstoffaufnahme erreichen.“ Gleich im ersten Kundenprojekt zeigte sich, dass das Konzept aufgeht und der Füller gegenüber vergleichbaren Systemen die niedrigsten Werte für Sauerstoffaufnahme bei gleichzeitig niedrigstem CO2-Verbrauch aufweist.

Bei gleichbleibender Sauerstoffaufnahme kann man den Medieneinsatz senken oder man kann bei gleichem Medienverbrauch eine noch geringere Sauerstoffaufnahme erreichen.

Sebastian WittlProduktmanager in der Fülltechnik

Sebastian WittlProduktmanager in der Fülltechnik