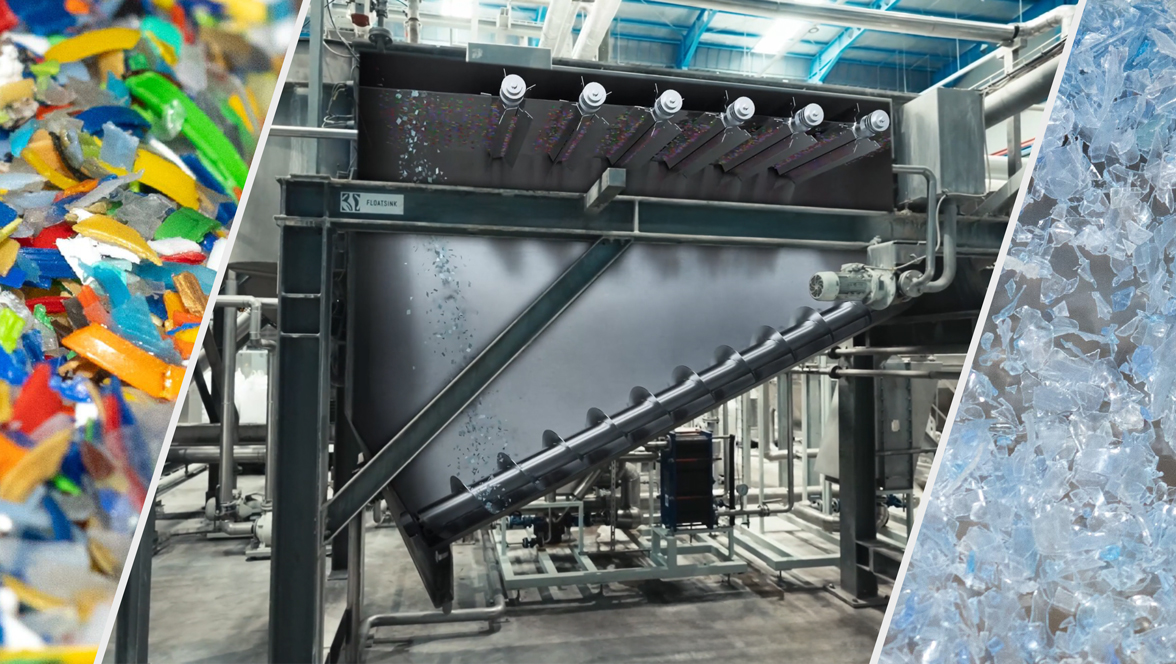

Beginnend mit den MetaPure Recyclinganlagen und der durch die Akquisition hinzugefügten Preform-Herstellung nebst des neuen Krones Spritzgießsystems Prefero sowie den Werkzeugen von MHT – darauffolgend der ErgoBloc zum Streckblasen, Abfüllen und Etikettieren von PET-Flaschen sowie die Lösungen im Trockenteil. Hinzu kommen übergreifende Digitalisierungslösungen und Kompetenzen im Preform- und Flaschendesign. Der Krones Konzern wird dadurch zum einzigen Anbieter, der die gesamte Wertschöpfungskette der PET-Getränkeindustrie aus einer Hand abdecken kann. Aber was genau bedeutet das Prefero Spritzgießsystem und welche Vorteile ergeben sich in der Herstellung von PET-Preforms und Verschlüssen?

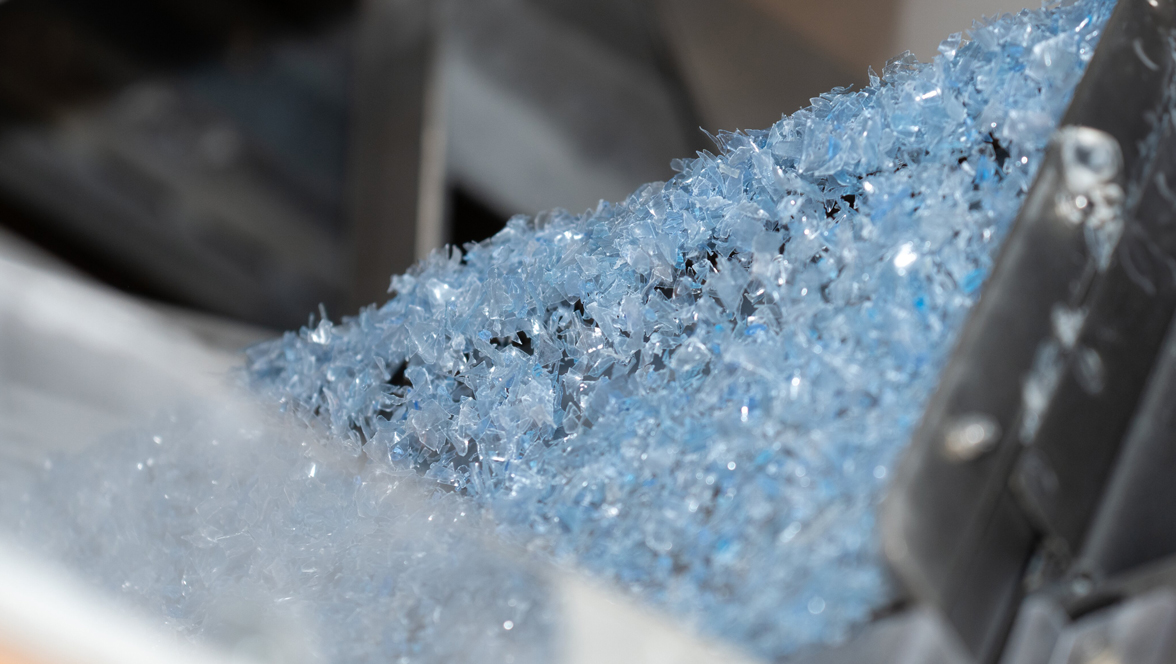

Die Spritzgießmaschine im Prefero System ist eine Side-Entry-Maschine mit voll elektrisch angetriebener Schließkraft und Fünf-Punkt-Doppelkniehebel. Laufruhig, verschleißarm und mit geringerem Platzbedarf reicht der Leistungsbereich der Prefero Preform-Maschine von 300 bis 1.600 Kilogramm PET pro Stunde. Der servoelektrische Antrieb über hochdynamische Synchronmotoren verspricht eine unübertroffene Dynamik und Energieeffizienz. Prefero sichert homogene Schmelzqualität, besseres Farbmischverhalten und eine hundertprozentige rPET-Verarbeitung.

Nachhaltige Lösungen mit wenig Verpackungsmaterialeinsatz für beste Produkteigenschaften im Endergebnis

Mehr Formnester pro Fläche und schnellste Zykluszeiten dank adaptivem Einspritzverfahren sorgen für eine höhere Leistung bei gleicher Maschinengröße. Insgesamt 144 Kavitäten auf einer 400-Tonnen-Maschine machen die neu entwickelte PETX-Schnecke der Spritzeinheit ideal für den Trend zu immer kleineren und leichteren Preforms. Je nach Wandstärke und Gewicht der Preforms reichen die typischen Zykluszeiten von fünf bis 14 Sekunden. Die intelligente Hydraulikeinheit mit adaptivem Antrieb reduziert den Ölverschleiß bei niedriger Temperatur. Optimierte Scher- und Heizstufen bieten zudem reduzierte Temperaturoptionen am Trockner.

Trockner, Kühler und weitere Peripheriegeräte sind mit Euromap 82 integriert. Zu den optionalen Varianten für die Kühlung nach dem Spritzgießvorgang gehört auch die Innenkühlung der Preforms. Der hochdynamische Entnahmeantrieb läuft mit doppelter Bandlösung als Standard und mit bis zu vier Nachkühlstationen in der Entnahmeplatte. Die Entnahme ist dabei nicht an der beweglichen Seite fixiert und erlaubt eine unabhängige Positionierung. Die von Prefero genutzten PET-Werkzeuge von MHT überzeugen mit 100 Prozent Kompatibilität im Industriestandard. Die Kerne sind standardmäßig TiN-beschichtet und die Neckringe DLC-beschichtet.