Mikrobiologische Sicherheit für Ihre Produkte

Natürlich, geschmackvoll, haltbar

So wenig wie möglich, so viel wie nötig – so lautet das erklärte Ziel bei der Produkterhitzung, wenn es um die Parameter Zeit und Temperatur geht. Und dieses erfüllt die UHT-Anlage VarioAsept mit Bravour.

Auf einen Blick

- Thermische Produktbehandlung für aseptische Abfüllverfahren

- Einsatz bei Saftprodukten, Softdrinks, Tees, Kaffee- und Tee- Mischgetränken (VarioAsept J) sowie bei Milchprodukten (VarioAsept M)

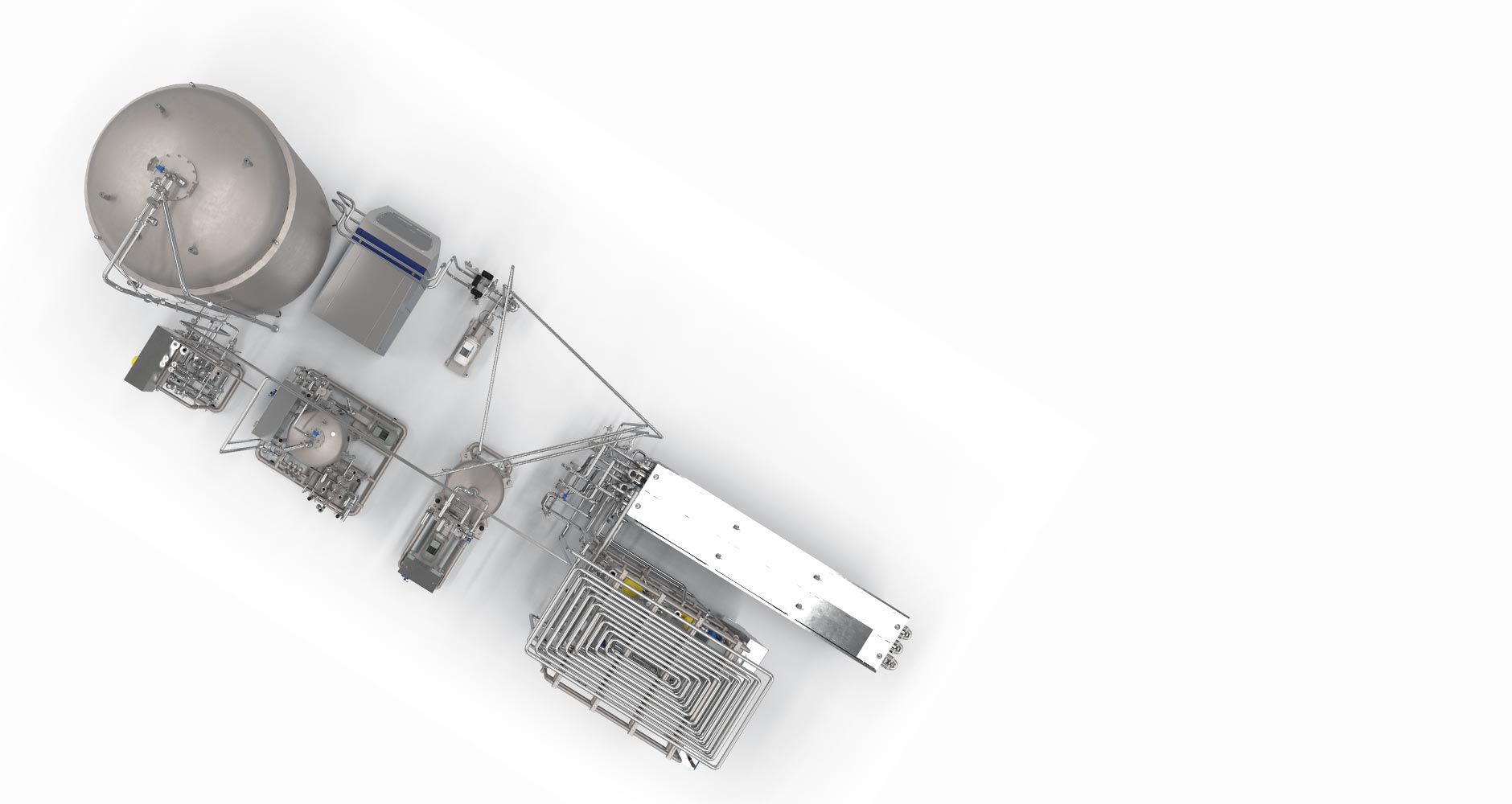

- Bestehend aus Röhren- oder Plattenwärmetauscher, optionalem Entgasermodul und Homogenisator, Puffertank und Medienversorgung

Komponenten des modularen Baukastens

VarioStore Tanksystem für aseptische Anlagen

- Vakuumfest und druckbeaufschlagt bis zu 6 bar

- Vollaseptischer, automatischer Ventilknoten zwischen UHT-Anlage und Puffertank

- Mit integriertem System zur Steril-Gas-Filtration

Modul für die Medienversorgung

- Entkopplung vom Downstream-Prozess für stabile Produktionsbedingungen

Produktentgaser Krones VarioSpin

Entgasen mit patentierter Dralleinlaufdüse:

- Sorgt dafür, dass Gasbläschen schnell aus dem Produkt entweichen

- Reduziert oxidative Einflüsse wie Vitaminverlust oder Verfärbungen bei der Produktion von Säften

Je nach Anforderungen des Produkts:

- Plattenwärmetauscher

- Röhrenwärmetauscher mit Kreuzdrallrohren für eine geringe thermische Belastung

Alternativ: direkte Erhitzung mit VarioAsept D

Service-Modul

- Energieversorgung für Produkt-Wärmetauscher

- Elektrische und pneumatische Steuerung mit MCC und Krones HMI

Ihre Vorteile

Temperaturregelung nach Wahl

Das Erhitzungsverfahren lässt sich wahlweise mit einer präzisen F-Wert- bzw. Temperatur-Regelung oder einer gleitenden PE-Regelung ansteuern.

Geringe Produktverluste

Ein Rework-Tank für Mischphasen und der integrierte Puffertank sowie die automatische Leistungsanpassung bei Produktionsschwankungen an vor- bzw. nachgeschalteten Anlagen tragen zur hohen Wirtschaftlichkeit bei.

Lange Produktionszeiten

Die aseptische Zwischenreinigung mit Lauge bei Produktbehandlungstemperatur des Wärmetauschers kann ohne Produktionsunterbrechung des Aseptikfüllers durchgeführt werden, da der Füller vom aseptischen Puffertank versorgt wird.

Aseptischer Produktwechsel

Die Wasserspülung zwischen letzter und erster Flasche innerhalb von 35 Minuten (für Krones Standard-Layout) schafft große Flexibilität bei der Produktion.

Schonende Produktbehandlung

Der thermische und oxidative Stress auf das Produkt reduziert sich, da dieses dank speziell strukturierter Innenrohre in selektiven Erhitzer- und Kühlsegmenten sehr schnell aufgeheizt und wieder abgekühlt wird.