En Bélgica, las botellas de PET usadas suelen acabar en el saco azul (código cromático de reciclaje de este tipo de material en Bélgica). A continuación, son transportadas a uno de los cinco centros de clasificación del país. Y recientemente, una gran parte de las botellas se envían a Filao, una planta de reciclaje de la ciudad belga de Charleroi. Fue fundada por dos empresas: Sources ALMA, uno de los principales productores europeos de agua mineral y Veolia, experta en reciclaje. Al unirse, ambas empresas lograron adjudicarse la licitación pública para la construcción de una nueva planta de reciclaje de botellas de PET.

Cuando un especialista en reciclaje de residuos colabora con un experto en la fabricación de botellas de rPET, surge una alianza perfecta, donde sus conocimientos se complementan de manera óptima. Esto es lo que ocurrió en Filao, la primera fábrica belga de reciclaje de botellas de PET. Y se basa en una línea de reciclaje de Krones.

La planta de reciclaje se encuentra en funcionamiento desde enero de 2023. “Procesamos 40.000 toneladas de botellas al año, lo que supone alrededor del 70 por ciento de las botellas de PET recogidas a nivel nacional con los sacos azules”, explica la directora de la planta, Mélanie Gregoire. Filao clasifica, tritura y limpia los embalajes de PET devueltos, cerrando así la brecha generada en el proceso de reciclaje al convertir las botellas usadas en PET reciclado (rPET) apto para uso alimentario para botellas de agua mineral y otras bebidas.

Filao es la tercera línea de reciclaje inaugurada por Sources ALMA. La empresa lleva 15 años gestionando una planta en Lesquin, en el norte de Francia, y tres años gestionando otra línea de reciclaje en Saint-Yorre, en el centro del país. Ambas plantas están equipadas con tecnología de Krones. Pero Sources ALMA no solo confía en la tecnología de Krones para el reciclaje, sino que también confía en sus líneas de llenado de agua mineral. La decisión de confiar en Krones para la nueva línea de reciclaje era lógica, por tanto. “Sabíamos que Krones nos ofrecería el apoyo necesario para llevar nuestra nueva línea al más alto nivel”, afirma Simon Fleury, responsable de rPET en Sources ALMA y Filao.

Sabíamos que Krones nos ofrecería el apoyo necesario para llevar nuestra nueva línea al más alto nivel.

Simon FleuryResponsable de rPET en Sources ALMA y Filao

Simon FleuryResponsable de rPET en Sources ALMA y Filao

De fardos de PET a escamas de alta calidad

La fábrica tenía que estar lista para funcionar en un año, y estamos hablando de la construcción de las naves hasta la contratación del personal y la puesta en marcha de la línea de producción. “Con un proyecto de tal envergadura y tan apretado, es crucial contar con un socio fiable y resolutivo”, subraya Mélanie Gregoire. Krones no sólo suministró la mayoría de las máquinas para Filao, sino que también desempeñó un papel importante en el diseño y la implementación de la línea, armonizando perfectamente los componentes entre sí. Krones se beneficia naturalmente de su experiencia en reciclaje, experiencia que desde julio de 2024 está agrupada en Krones Recycling GmbH, una empresa independiente. Además, Krones cuenta internamente con servicios tales como la planificación de fábricas y la gestión de proyectos, lo que permite asumir una responsabilidad global con pocas interfaces.

Con un proyecto de tal envergadura y tan apretado, es crucial contar con un socio fiable y resolutivo.

Mélanie GregoireDirectora de la planta de Filao

Mélanie GregoireDirectora de la planta de Filao

El corazón de la planta de reciclaje es el módulo de lavado MetaPure W-PET, que se encarga del pretratamiento, del lavado con sosa cáustica y del postlavado en caliente. Para los componentes de los que Krones no dispone en su propia cartera, la empresa confía en la cooperación de muchos años con fabricantes experimentados. Esta interacción de conocimientos y cooperación es esencial para garantizar que el complejo proceso de reciclaje se desarrolle con fluidez y eficacia.

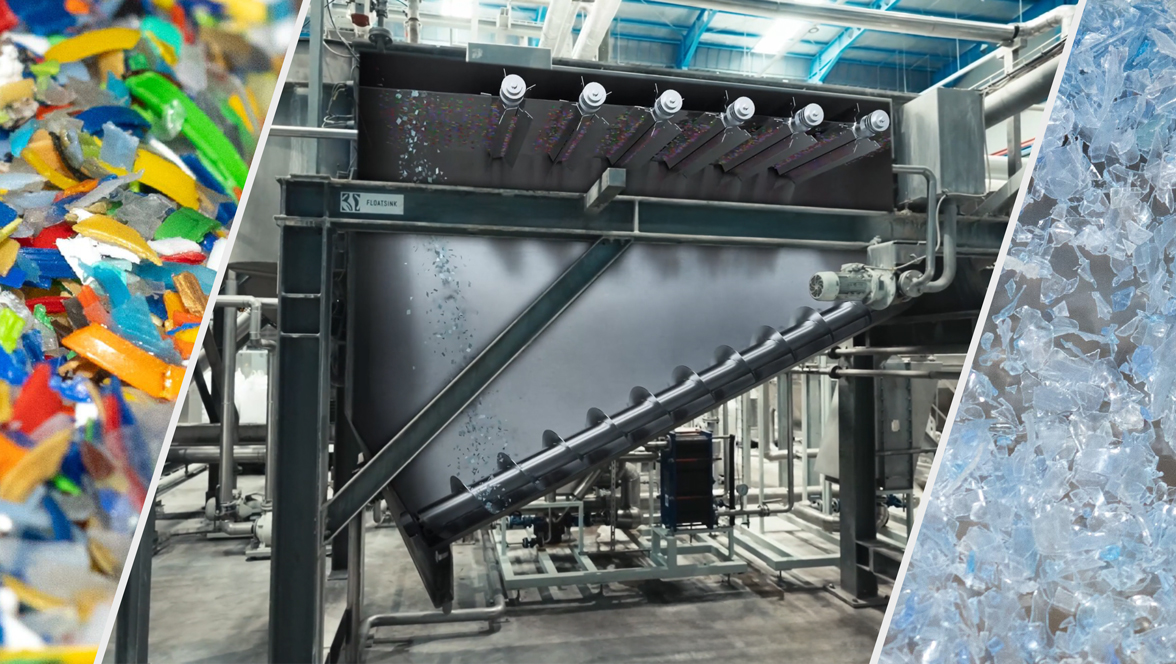

Pero, ¿qué ocurre exactamente en la línea? El material entra en Filao en forma de enormes fardos de botellas de PET prensadas. Dicho material se fracciona dentro de una gran criba de tambor, y demás plásticos y contaminantes (véase etiquetas) serán eliminados posteriormente en el proceso de clasificación. A continuación, las botellas de PET clasificadas serán trituradas para obtener las conocidas escamas, las cuales se procesarán posteriormente en el módulo de lavado MetaPure W-PET. Mélanie Gregoire explica el proceso: “En la fase inicial del lavado, las escamas son enjuagadas con agua dentro de la unidad de prelavado con el fin de eliminar la suciedad más gruesa, como restos de etiquetado o residuos de bebidas”. Otra parte importante es la llamada separación por densidad. Dado que el PET tiene una densidad superior a la del agua, el PET se hundirá en el baño de agua, mientras que los materiales con una densidad inferior, como las tapas de polietileno, flotarán en la superficie y podrán retirarse. “A continuación, las escamas de PET serán lavadas con agua caliente a 85 grados Celsius y sosa cáustica a fin de eliminar la suciedad residual”, prosigue Mélanie Gregoire. Este proceso se ejecuta dos veces. A continuación, las escamas de PET terminan en el depósito de enjuague para eliminar todas las etiquetas de poliolefina.

Tras el lavado en caliente, se utiliza un secador centrifugador y otro de aire caliente. El secador centrifugador funciona a alta velocidad, mientras que el otro secador utiliza un flujo de aire caliente. A continuación, el polvo y los restos de etiquetas serán eliminados en un separador de contracorriente.

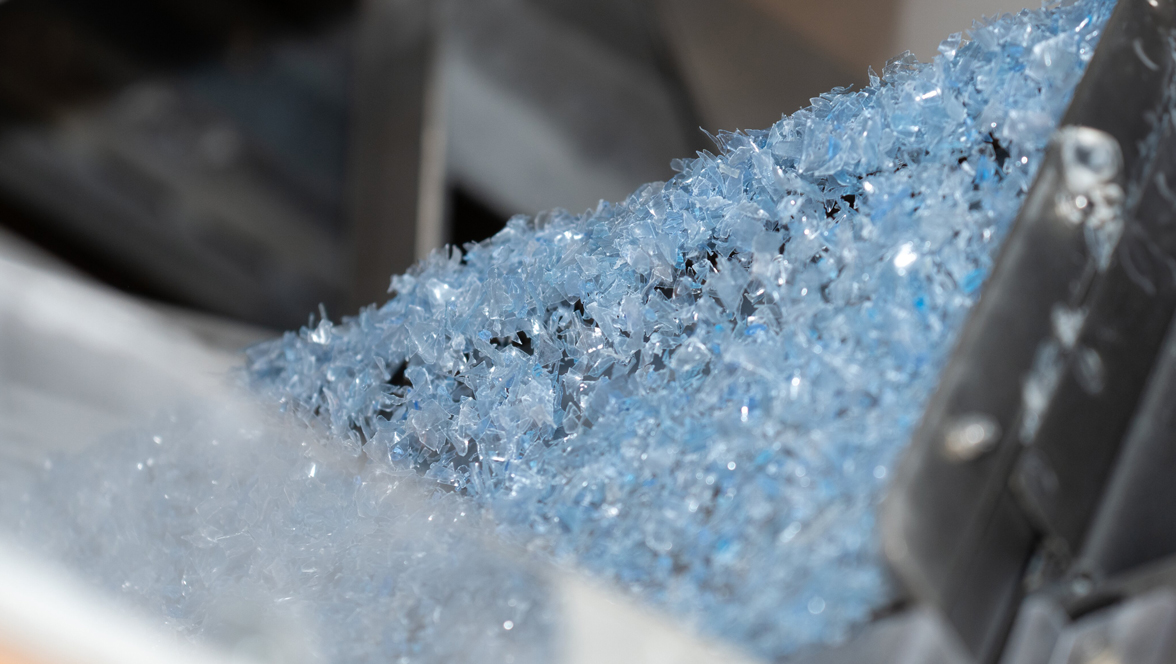

Después, se procede a una nueva clasificación. En primer lugar, las escamas se tamizan según su tamaño: se descartarán las partículas de tamaño inferior a 2 y superior a 25 milímetros. Las escamas que sean demasiado grandes se volverán a desmenuzar para ser devueltas al proceso. A continuación, se comprueba el color y el material de las escamas mediante tecnología de clasificación óptica en el espectro de luz visible y con tecnología láser. Únicamente se aceptarán las escamas azules e incoloras. El láser también detecta y clasifica los residuos de aluminio procedentes de tapas o etiquetas.

“Al final del proceso, las escamas de PET estarán limpias y libres de suciedad”, explica Mélanie Gregoire. “Después pueden fundirse en pellets y transformarse en nuevas botellas u otros productos de plástico”. Las escamas o pellets reciclados serán embalados dentro de grandes sacos para ser transportados a una de las 50 fábricas que Sources ALMA tiene en Europa.

Diseñado para la sostenibilidad

Las nuevas botellas que se fabrican en Sources ALMA a partir de las escamas contienen a menudo incluso más material reciclado que la cuota prescrita por Europa: A partir de 2025, será del 25 por ciento, y del 30 por ciento a partir de 2030. Por cada tonelada de rPET producida en Filao, el reciclaje permitirá reducir las emisiones de CO₂ en tres toneladas en comparación con la fabricación de plástico virgen.

Sin embargo, Filao se centra en la sostenibilidad no solo para la cadena de suministro río abajo, sino también para su propia producción. El centro cuenta con 12.000 metros cuadrados de módulos fotovoltaicos, que cubren en torno al 20 por ciento de las necesidades energéticas de la línea, así como con depuradoras para tratar el agua antes y después del proceso de reciclaje. Este proceso también consume menos agua, gracias por ejemplo a la clasificación en seco al principio de la cadena y a la recuperación del agua de enjuague. “Actualmente necesitamos 1,5 litros de agua por kilogramo. Deseamos reducir esta cifra aún más en el futuro”, afirma Mélanie Gregoire.

Escamas para el futuro

“En enero de 2023 pusimos en marcha la nueva línea de reciclaje junto con Krones e iniciamos las primeras pruebas”, explica Simon Fleury. Apenas dos meses después, la producción ya funcionaba sin problemas y de forma continuada. “La línea funciona a pleno rendimiento desde agosto de 2023”. La planta funciona con un régimen de tres turnos: las veinticuatro horas del día, siete días a la semana y siete personas por turno. La línea solo se detiene durante una semana a finales del año para limpiar a fondo las máquinas y realizarles el mantenimiento. Gracias a esta eficaz estructura, el sistema alcanza impresionantes niveles de producción. “Producimos 4,5 toneladas de escamas por hora, pero estamos en condiciones de aumentar la producción a 6 toneladas por hora”, afirma satisfecha Mélanie Gregoire. Esto significa que Filao está perfectamente preparada para reciclar un volumen aún mayor de botellas de PET en los próximos años.

Mirando hacia atrás, Simon Fleury resume así el desarrollo del proyecto: “Construir una planta de reciclaje completa es una tarea extremadamente ardua. Pueden surgir momentos acalorados, pero a través de un diálogo abierto, siempre hemos encontrado las mejores soluciones. Así surgió una auténtica y sólida colaboración”. Una colaboración que, al igual que el proyecto en sí, está diseñada para la sostenibilidad.

Acerca de Krones Recycling GmbH

Esta filial de Krones, escindida en julio de 2024, se encarga de todas las actividades relacionadas con el reciclaje de plásticos. En el Centro de Tecnología de Reciclaje de Krones en Flensburgo (Alemania), la empresa ofrece asesoramiento, pruebas y análisis de una planta industrial a pequeña escala, ofreciendo apoyo a los clientes desde el estudio de la viabilidad y el estudio conceptual hasta la planificación detallada. Krones Recycling aprovecha además la red mundial de producción, ventas y servicio de asistencia de Krones.