La insegura situación del suministro de gas que se disparó en 2022 supuso otro hito en la gestión energética de la cervecería Bergquell Brauerei Löbau, situada en el este de Alemania, y dio pie a una serie de osadas modificaciones. La empresa era desde hacía ya tiempo todo un modelo de eficiencia energética, y siempre se había mantenido al tanto de los avances técnicos. Cuando resultó difícil valorar el riesgo de que pudiera llegar a escasear el gas, o incluso cortarse el suministro, el propietario de la cervecería se puso manos a la obra sin pensárselo dos veces: Steffen Dittmar invitó al equipo de asesoramiento energético de Steinecker a las instalaciones de la compañía. Con un alto grado de creatividad y compromiso por ambas partes, la empresa consiguió en pocos meses independizarse del gas como única fuente de generación de calor, y no solo logró reducir de nuevo su consumo de calor, sino, sobre todo, mantener los picos de flujo térmico a niveles muy bajos, dignos de récord.

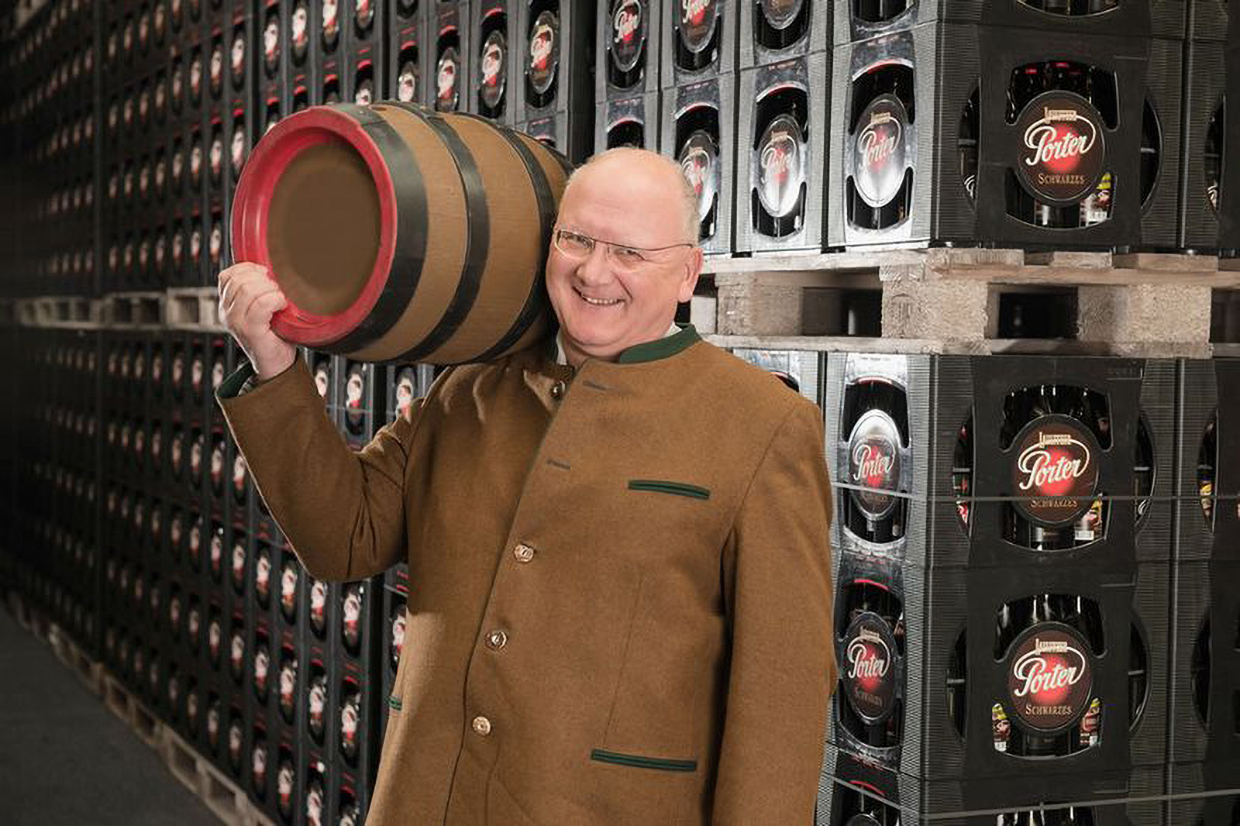

No fue ninguna sorpresa que la cervecería decidiera dar este paso: la tradición y la tecnología más avanzada siempre han ido de la mano en la Bergquell Brauerei Löbau. Fundada en el año 1846, funcionó como cervecería regional con una producción reducida hasta mediada la década de 1990. Entre tanto, la empresa sajona distribuye sus especialidades a toda Alemania. Además de por las variedades clásicas como la Bergquell Pilsener o la Helles, Bergquell es conocida, sobre todo, por sus innovadoras creaciones, como la Lausitzer Porter o la Porter con sabor a cereza y fresas. Para la elaboración de todas ellas se emplean ingredientes producidos en la región y se aplican métodos tradicionales. En la región de Alta Lusacia, donde tiene su sede, la cervecería reparte los barriles de cerveza en su propio coche de caballos, y, en las fiestas locales, llena las jarras desde automóviles Trabant (un modelo muy popular en la República Democrática Alemana), decorados con los colores de la empresa y transformados en barras de bar para la ocasión.