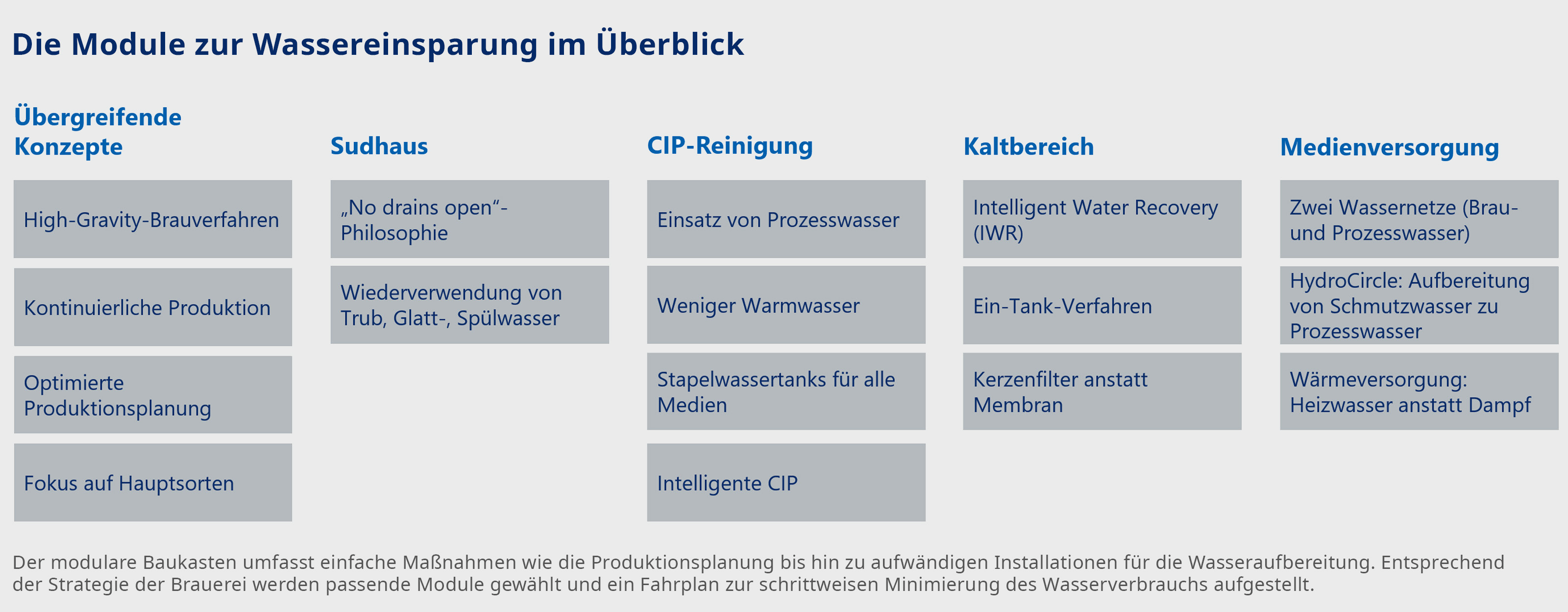

„Wasser ist heute oft noch ein Nischenthema, aber es wird kommen“, ist Jochen Löfflad vom Steinecker Sales Team überzeugt. „Aktuell konzentrieren sich viele Brauereien aufgrund des Kostendrucks und ihrer CO2-Ziele auf ihren Wärme- und Energiebedarf. Immer mehr Unternehmen formulieren aber auch ambitionierte Ziele für den Wasserverbrauch. Deshalb haben wir frühzeitig einen passenden Werkzeugkasten erarbeitet.“

Meist ist es eine Mischung an Gründen, die Brauereien veranlasst, ihren Wasserverbrauch zu optimieren. Sie reichen von der eigenen Nachhaltigkeitsphilosophie über Kostendruck bis hin zu spürbarer Wasserknappheit. „Die Überlegungen sind regional sehr verschieden“, erklärt Löfflads Kollege Thilo Steindorf. „In Mittelamerika kennen wir zum Beispiel Brauereien, die schon jetzt nicht mehr genügend Wasser haben und ihre Produktion drosseln müssen.“