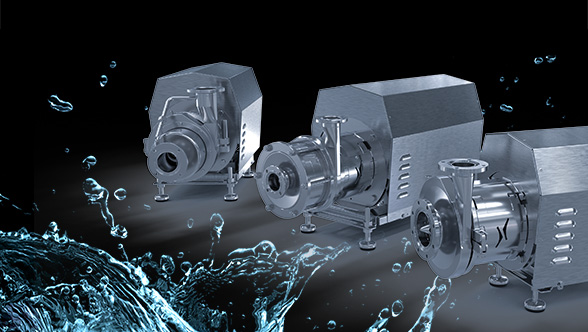

Die Basis für vegane Getränke und Lebensmittel als Ersatz zu tierischen Produkten bilden alternative Proteine. Das bekannteste Beispiel sind sicherlich Drinks auf Pflanzenbasis, die aus Getreide, Wasser und Zusatzstoffen wie Öl ganz einfach ausgemischt werden. Je nach Prozessvariante und gewünschter Produktionsleistung kann hier auf Standard-Prozesstechnik-Equipment oder Anlagen der Maischtechnologie zurückgegriffen werden.

Aber der Markt bietet weitaus mehr als „nur“ Produkte auf Pflanzenbasis: Mittlerweile gibt es in den Supermarkt-Regalen zahllose vegane Alternativen. Auch der prognostizierte Anstieg des Marktanteils dieses neuen Ernährungstrends zeigt deutlich: Die Industrie braucht eine breite Vielfalt potenzieller alternativer Proteinquellen – und zwar in großen Mengen. Um diese zu gewinnen und vorzubereiten, setzt die Industrie auf Technologien wie Präzisionsfermentation und Zellkultivierung.